Le Vietnam s’impose comme l’une des destinations industrielles les plus dynamiques au monde, attirant aussi bien des start-up que des entreprises du CAC 40. Au cours de la dernière décennie, le pays est passé d’une économie principalement agricole à un centre manufacturier sophistiqué, le secteur industriel représentant désormais plus de 25 % du PIB et connaissant une croissance annuelle à deux chiffres.

Cette croissance n’est pas un hasard. Le Vietnam offre une combinaison convaincante de coûts de main-d’œuvre compétitifs, d’emplacement stratégique, d’infrastructures en amélioration et d’une main-d’œuvre de plus en plus qualifiée. De grandes marques mondiales comme Samsung, Nike et Apple ont déjà établi des opérations industrielles significatives dans le pays, validant les capacités du Vietnam dans des secteurs variés, allant de l’électronique à la chaussure.

Ce guide s’adresse aux dirigeants, entrepreneurs et responsables de la chaîne d’approvisionnement qui envisagent le Vietnam pour leur premier projet de fabrication externalisée. Que vous lanciez un nouveau produit, cherchiez à diversifier votre chaîne d’approvisionnement ou à obtenir des avantages de coûts, cet article vous accompagne à chaque étape critique, de la planification initiale jusqu’à votre premier envoi.

À la fin de cet article, vous saurez comment naviguer dans le paysage industriel vietnamien, sélectionner les bons partenaires, gérer la qualité et la conformité, et construire une opération de production durable qui répond à vos objectifs business.

Vous préférez regarder plutôt que lire ? Nous avons condensé les principaux enseignements de ce guide dans un résumé vidéo. Regardez ce décryptage pour obtenir une vue d’ensemble du processus de sourcing avant d’entrer dans les détails.

Aperçu du paysage industriel vietnamien

Le secteur manufacturier du Vietnam a évolué vers un écosystème diversifié capable de produire aussi bien des biens de consommation simples que de l’électronique complexe ou des composants automobiles de précision.

Principaux secteurs de fabrication

L’électronique et la technologie

L’électronique est au cœur de la révolution industrielle vietnamienne. Le pays est désormais le deuxième exportateur d’électronique d’Asie du Sud-Est, produisant smartphones, ordinateurs, téléviseurs et composants pour de grandes marques mondiales. Samsung représente à lui seul environ 20 % des exportations totales du Vietnam, avec plusieurs sites produisant des smartphones et des composants électroniques.

Le textile et les vêtements

Le vêtement reste un pilier de l’identité manufacturière du Vietnam. Le pays figure parmi les trois premiers exportateurs mondiaux de vêtements, avec une chaîne d’approvisionnement mature allant du traitement des matières premières aux produits finis. Ce secteur emploie des millions de personnes et démontre la capacité du Vietnam à gérer une production de grande échelle, très intensive en main-d’œuvre.

Le métal (acier, aluminium)

La transformation des métaux constitue un autre pilier du paysage industriel vietnamien. Le pays a développé de solides capacités dans le travail du métal : de la fabrication d’acier et l’extrusion d’aluminium à l’usinage CN, l’emboutissage et l’ingénierie de précision. Ces usines fournissent des composants et pièces finies pour les secteurs de la construction, de l’électronique, de l’automobile, de l’électroménager et des équipements industriels. Avec des prix compétitifs, une automatisation en progrès et une conformité croissante aux standards internationaux, le Vietnam est devenu une destination attractive pour les entreprises cherchant une sous-traitance fiable sur base métal et des chaînes d’approvisionnement diversifiées hors de Chine.

Le bois et la fabrication de meubles

Le travail du bois est l’un des moteurs d’exportation les plus importants du Vietnam, en particulier dans les modèles de sous-traitance (contract manufacturing). Deuxième exportateur mondial de meubles, le Vietnam possède une expertise approfondie dans le mobilier en bois, les ameublements intérieurs et extérieurs, les cuisines/placards et la production sur projet. Des milliers d’usines spécialisées, des petits ateliers aux fabricants OEM et ODM de grande taille, permettent aux marques internationales d’externaliser leur production avec flexibilité, qualité constante et montée en charge. L’industrie du bois progresse aussi en matière de sourcing durable, de matériaux certifiés FSC® et de procédés modernes, ce qui en fait un centre manufacturier privilégié pour les entreprises de mobilier à la recherche de partenariats de long terme.

Le secteur des composants et de l’automobile

La fabrication de composants se développe rapidement, notamment pour les besoins de sous-traitance et plus particulièrement pour les pièces détachées et les lignes d’assemblage. Bien que le marché automobile domestique soit encore en développement, le pays est devenu un fournisseur de plus en plus important de composants pour les chaînes d’approvisionnement automobiles mondiales.

Les biens de consommation

Les FMCG et biens de consommation couvrent une large gamme allant des meubles et articles de maison aux jouets, chaussures et produits de soin personnel. Les capacités du Vietnam dans ce domaine sont bien établies, avec des usines sophistiquées capables de respecter les standards qualité et les certifications internationales.

Initiatives et incitations gouvernementales

Le gouvernement vietnamien soutient activement l’industrie via des politiques ciblées et des incitations. Les zones économiques spéciales et zones industrielles offrent des taux d’imposition sur les sociétés réduits, parfois jusqu’à 10 % pour certains projets éligibles, contre un taux standard de 20 %. Des exemptions de droits d’importation sont disponibles pour les machines et matières premières utilisées pour la production destinée à l’export.

Le gouvernement a également investi massivement dans des programmes de formation professionnelle pour développer la main-d’œuvre qualifiée dont a besoin l’industrie moderne. Ces initiatives visent à faire monter le Vietnam dans la chaîne de valeur, en passant de l’assemblage simple à des procédés de production plus sophistiqués.

Développement des infrastructures

Le Vietnam a réalisé des investissements substantiels dans ses infrastructures pour soutenir la croissance manufacturière. Le réseau portuaire s’est fortement développé, avec des installations majeures à Hai Phong, Ho Chi Minh-Ville et Da Nang, capables de gérer de gros volumes de conteneurs. De nouvelles autoroutes relient les zones industrielles aux ports, réduisant les temps et coûts de transport.

La capacité de production d’énergie a été augmentée pour répondre à la demande industrielle, même si certaines régions connaissent encore des contraintes ponctuelles lors des pics de consommation. Les infrastructures télécoms sont généralement excellentes dans les zones industrielles, avec un internet fiable et des systèmes de communication modernes.

Les parcs industriels continuent de se multiplier à travers le pays, offrant des usines prêtes à l’emploi avec utilités, sécurité et support administratif. Ces développements facilitent l’implantation rapide des entreprises étrangères, sans avoir à gérer la complexité de la construction d’infrastructures.

Pourquoi choisir le Vietnam plutôt que d’autres pays d’Asie ?

Le positionnement compétitif du Vietnam dans le paysage manufacturier asiatique repose sur plusieurs avantages distinctifs qui apparaissent clairement lorsqu’on le compare directement à d’autres destinations.

Les avantages en termes de coûts du Vietnam

Les coûts de main-d’œuvre constituent l’un des avantages les plus significatifs du Vietnam. Les salaires moyens dans l’industrie vont d’environ 200 à 400 USD par mois pour les opérateurs, contre 600–1 000 USD dans les provinces côtières chinoises, 400–600 USD en Thaïlande et 300–500 USD aux Philippines. Cet écart de coût peut se traduire par 20–40 % d’économies sur les productions intensives en main-d’œuvre.

Les coûts d’exploitation au-delà de la main-d’œuvre jouent aussi en faveur du Vietnam. Les loyers d’usine dans les zones industrielles se situent généralement entre 3 et 6 USD/m² par mois, nettement en dessous des installations comparables dans les marchés asiatiques plus développés. Les coûts des utilités, bien qu’en hausse, restent compétitifs par rapport aux alternatives régionales.

Accords commerciaux et avantages à l’export

Le Vietnam a signé un nombre impressionnant d’accords commerciaux donnant un accès préférentiel à des marchés majeurs. Le CPTPP (Comprehensive and Progressive Agreement for Trans-Pacific Partnership) offre des conditions favorables pour les exportations vers des marchés comme le Japon, le Canada, l’Australie et le Mexique. L’accord de libre-échange UE–Vietnam (EVFTA) donne aux fabricants vietnamiens un accès privilégié aux marchés européens, avec la plupart des droits de douane éliminés ou fortement réduits.

Le RCEP (Regional Comprehensive Economic Partnership), qui inclut la Chine, le Japon, la Corée du Sud et les membres de l’ASEAN, renforce encore l’intégration du Vietnam aux chaînes d’approvisionnement et aux marchés asiatiques. Pris ensemble, ces accords offrent au Vietnam un accès commercial plus favorable que beaucoup d’autres destinations manufacturières concurrentes.

Analyse comparative avec les concurrents régionaux

Face à la Chine, le Vietnam offre des coûts plus bas et un risque géopolitique réduit, même si la Chine conserve des avantages en termes de complétude de la chaîne d’approvisionnement, de capacité industrielle et de technologies avancées. Les entreprises cherchant à diversifier des chaînes d’approvisionnement trop centrées sur la Chine trouvent au Vietnam une alternative attractive, en particulier pour les produits intensifs en main-d’œuvre et, de plus en plus, pour des fabrications plus complexes.

La Thaïlande constitue un point de comparaison plus proche, avec des infrastructures plus développées et des chaînes d’approvisionnement automobile et électronique plus profondes. Toutefois, les avantages de coûts du Vietnam et ses accords commerciaux plus récents peuvent compenser cet atout, notamment pour la production orientée export.

Les Philippines offrent des coûts de main-d’œuvre comparables et un avantage linguistique (anglais), mais souffrent de défis d’infrastructure qui peuvent impacter la logistique et la fiabilité. La plus grande densité de parcs industriels au Vietnam et ses infrastructures portuaires supérieures font souvent pencher la balance en sa faveur.

La Malaisie propose des capacités industrielles de haut niveau et une meilleure protection de la propriété intellectuelle, mais à des coûts nettement plus élevés. Pour des projets nécessitant une production très sophistiquée ou des technologies avancées, la Malaisie peut justifier ce surcoût, mais le Vietnam concurrence de plus en plus sur ces segments à mesure que ses capacités progressent.

Les modèles de fabrication au Vietnam : OEM, ODM et sous-traitance industrielle

Comprendre les différents modèles de relation industrielle est essentiel avant de travailler avec des fournisseurs vietnamiens. Chaque modèle implique un niveau de contrôle, de responsabilité et d’exposition de propriété intellectuelle différent.

OEM (Original Equipment Manufacturing – Fabricant d’équipement d’origine)

Dans une relation OEM, vous fournissez les designs complets des produits, les spécifications et parfois certaines sources de composants. Le fabricant produit exactement ce que vous avez défini, agissant en quelque sorte comme votre bras de production. Vous gardez un contrôle total sur le design produit, le choix des matériaux et les standards qualité.

Les avantages de l’OEM incluent un contrôle maximal sur votre produit, la protection de designs propriétaires, et la possibilité de maintenir des standards qualité homogènes sur plusieurs fabricants si nécessaire. Vous pouvez aussi plus facilement changer d’usine puisque vous détenez l’ensemble des spécifications et de la PI.

Les inconvénients reposent sur la charge de responsabilité : vous devez investir significativement dans le développement produit, l’ingénierie, les tests et la création de dossiers techniques complets. Vous devrez aussi gérer les approvisionnements de composants si le fabricant n’offre pas une solution clé en main, et vous porterez davantage la responsabilité en cas de non-conformité réglementaire ou de défaillance produit.

ODM (Original Design Manufacturing – Fabricant à conception d’origine)

Les relations ODM impliquent que le fabricant prenne en charge le design et l’ingénierie. Vous pouvez fournir un concept général ou des exigences fonctionnelles, et le fabricant développe le design final, parfois en vous proposant des designs existants que vous pouvez personnaliser et rebrander.

Ce modèle réduit fortement vos investissements initiaux en développement produit et en ressources d’ingénierie. Il accélère la mise sur le marché puisque vous tirez parti des capacités et designs existants du fabricant. De nombreux ODM proposent des designs éprouvés avec des chaînes d’approvisionnement déjà stabilisées, ce qui réduit les risques techniques.

Les contreparties sont une moindre différenciation produit, puisque d’autres entreprises peuvent acheter des designs similaires voire identiques. Vous avez moins de contrôle sur les détails de conception et pouvez être limité dans la personnalisation. La propriété intellectuelle est plus complexe : vous possédez généralement votre marque et certaines modifications, mais le design central reste souvent la propriété du fabricant.

Sous-traitance industrielle au Vietnam

La sous-traitance industrielle correspond à un partenariat plus global où le fabricant gère non seulement la production, mais souvent aussi les achats, la gestion des stocks, le contrôle qualité et parfois même la logistique. Ce modèle fonctionne lorsque vous souhaitez vous concentrer sur la marque, le marketing et les ventes, tout en externalisant la complexité opérationnelle.

Les sous-traitants sous contrat de service complet peuvent grandement simplifier vos opérations, en permettant à de petites équipes de gérer une production de grande échelle. Ils bénéficient généralement d’économies d’échelle sur l’achat des composants et disposent de systèmes qualité installés. Les meilleurs sous-traitants deviennent de véritables partenaires stratégiques, proposant des pistes de réduction de coûts et d’amélioration qualité.

En contrepartie, vous perdez une partie du contrôle et devenez dépendant des systèmes et processus du fabricant. Changer de sous-traitant devient plus difficile et plus perturbant. Les coûts unitaires peuvent être plus élevés que dans un modèle OEM pur, car vous payez des services plus complets.

Implications en matière de propriété intellectuelle

Chaque modèle porte des implications différentes pour la PI. Les relations OEM offrent la protection la plus forte puisqu’en principe vous possédez l’ensemble des designs et spécifications. Vous devez néanmoins vous protéger contre la production non autorisée ou le partage de vos designs.

Les relations ODM nécessitent des contrats précis définissant les droits de PI que vous obtenez par rapport à ceux qui restent au fabricant. Assurez-vous que les contrats spécifient clairement la propriété des personnalisations que vous demandez, et les restrictions sur la vente de produits similaires à vos concurrents.

Les relations de sous-traitance impliquent souvent de partager des informations propriétaires significatives sur vos procédés, formulations ou techniques. Des NDA robustes, des clauses contractuelles claires sur la propriété de la PI et un suivi régulier deviennent essentiels.

Quel que soit le modèle, enregistrez vos marques et brevets clés au Vietnam avant de partager des données sensibles avec des partenaires potentiels. Le droit vietnamien de la PI s’est fortement amélioré, mais l’application reste difficile, ce qui rend les protections contractuelles et la sélection du partenaire particulièrement critiques.

Définir les spécifications de votre projet d’externalisation

La réussite d’un projet de fabrication externalisée commence par des exigences projet claires et complètes. L’ambiguïté ou des spécifications incomplètes mènent à des malentendus coûteux, des problèmes de qualité et des retards.

Création les spécifications techniques

Vos spécifications techniques doivent décrire chaque aspect du produit avec un niveau de détail suffisant pour qu’un fabricant puisse le produire sans clarification permanente. Pour des produits physiques, cela inclut les dimensions avec tolérances, les matériaux avec grades ou propriétés précisément définis, les couleurs avec références (Pantone, RAL…), les finitions de surface et toutes les exigences fonctionnelles.

Une nomenclature (BOM – Bill of Materials) liste chaque composant, matière et élément de packaging nécessaire à la production. Incluez les références, descriptions, quantités, spécifications de chaque item et les fournisseurs approuvés si vous avez des préférences. Une BOM complète évite les mauvaises surprises et permet une estimation de coût précise.

Pour les produits complexes, des plans d’ingénierie ou fichiers 3D CAD sont indispensables. Ils doivent suivre des standards internationaux (ISO ou ANSI) et inclure toutes les vues, coupes et détails nécessaires. Même pour des produits en apparence simples, des plans techniques professionnels limitent les interprétations erronées.

N’oubliez pas les spécifications de packaging. Définissez le packaging primaire (ce qui contient directement le produit), secondaire (cartons d’expédition), les exigences d’étiquetage et tout packaging spécifique pour la protection en transport. Des packagings mal spécifiés provoquent des dommages produits et des retours coûteux.

Standards de qualité et certifications

Identifiez les standards qualité et certifications requis pour votre produit. Pour l’électronique, cela inclut généralement l’homologation FCC pour le marché US, le marquage CE pour l’Europe et la conformité RoHS pour les substances dangereuses. Les produits de consommation peuvent nécessiter la conformité CPSIA pour les produits pour enfants, une approbation FDA pour les articles en contact alimentaire ou différents certificats de sécurité.

Les certifications ISO signalent les systèmes de management qualité du fabricant. L’ISO 9001 couvre le management qualité général, tandis que des standards sectoriels comme l’ISO 13485 pour le médical ou l’IATF 16949 pour l’automobile démontrent des capacités spécialisées.

Recherchez les exigences de certification de vos marchés cibles dès le début. Certaines certifications exigent des tests en cours de développement ; les obtenir a posteriori peut être difficile voire impossible. Intégrez les délais et coûts de certification dans votre planning dès la phase de projet.

Objectifs de volume, délais et planification budgétaire

Soyez réaliste sur les volumes. Les usines planifient leurs capacités et prix sur base d’engagements de volume. Des projections claires, même approximatives, permettent une bonne planification. Indiquez votre première commande, vos volumes annuels anticipés et vos projections de croissance.

Élaborez un calendrier réaliste intégrant toutes les phases : sélection et qualification des fournisseurs (4–8 semaines), outillages et mise en place (4–12 semaines selon la complexité), production et validation d’échantillons (2–4 semaines), pilote (2–4 semaines) et première production (4–8 semaines). Les produits complexes ou soumis à certifications ajoutent du temps.

Construisez un budget complet, au-delà du simple coût unitaire. Incluez les frais d’outillage et de mise en place, les coûts d’échantillons, les tests et certifications, le contrôle qualité et les inspections, le transport et les douanes, ainsi qu’une marge de sécurité pour les imprévus. De nombreuses entreprises sous-estiment de 50 % ou plus les coûts non liés à la production.

Choix de la localisation et du type d’usine

Les infrastructures industrielles vietnamiennes sont réparties sur plusieurs régions, chacune avec ses avantages. Comprendre ces différences vous aide à optimiser votre implantation.

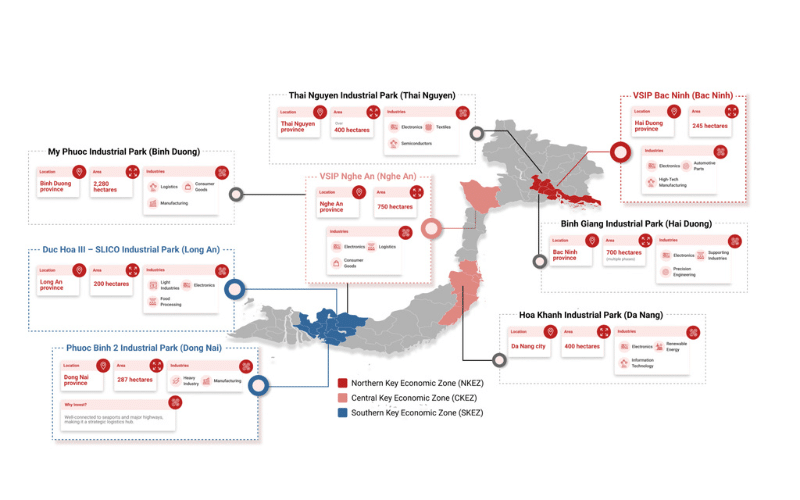

Vue d’ensemble des zones industrielles et régions clés

Le Nord, autour de Hanoï et Hai Phong, est devenu le hub électronique du Vietnam. Cette région bénéficie de la proximité avec la Chine, d’infrastructures adaptées aux chaînes d’approvisionnement électroniques et d’un vivier grandissant de techniciens et ingénieurs. Elle est idéale pour l’électronique, la fabrication de précision et les produits nécessitant des chaînes d’approvisionnement sophistiquées.

Le Sud, dominé par Ho Chi Minh-Ville et les provinces voisines, offre les infrastructures les plus développées du pays, la plus grande main-d’œuvre et la meilleure connectivité logistique. La région excelle dans le textile, la chaussure, le mobilier et les biens de consommation. L’environnement business y est généralement plus mature et tourné vers l’international.

Le Centre, incluant Da Nang et les zones alentour, représente des zones manufacturières émergentes, avec des coûts plus bas que le Nord ou le Sud. La région développe des capacités dans les composants automobiles, l’assemblage électronique et les biens de consommation. Les infrastructures s’améliorent rapidement mais restent moins développées que dans les zones établies.

Parcs industriels et zones économiques

Le Vietnam compte plus de 300 parcs industriels offrant des infrastructures et usines prêtes à l’emploi. Ces parcs présentent plusieurs avantages : utilités fiables avec alimentation de secours, procédures douanières et administratives simplifiées, sécurité et contrôle d’accès, et proximité d’autres fabricants permettant des synergies des chaînes d’approvisionnement.

Les parcs industriels proposent généralement des zones différenciées selon la qualité de l’infrastructure et des services. Les zones premium, proches des axes routiers principaux et bénéficiant d’infrastructures plus récentes, ont des loyers plus élevés mais une meilleure fiabilité. Évaluez si cet investissement se justifie pour votre activité.

Usines prêtes à l’emploi vs installations sur mesure

Les usines prêtes à l’emploi (RBF – Ready-Built Factory) offrent la voie la plus rapide vers la production. Ces installations disposent des infrastructures de base, des utilités et parfois d’équipements. Vous pouvez démarrer en quelques semaines plutôt qu’en quelques mois. Les RBF conviennent bien aux procédés standards ne demandant pas de configuration trop spécifique du bâtiment.

Les avantages incluent : vitesse de la mise sur le marché réduite, investissements initiaux plus faibles, flexibilité pour monter ou descendre en capacité et éviter la complexité de la gestion de projet de construction. Les inconvénients : moins de personnalisation, coûts potentiellement plus élevés sur le long terme que la propriété, et dépendance au bailleur pour les problèmes liés au bâtiment.

Les installations sur mesure font sens pour des opérations de grande échelle avec des besoins spécifiques ou des engagements de long terme. Construire sur mesure permet d’optimiser l’usine pour vos procédés, de réduire les coûts à long terme et de contrôler finement les spécifications. Mais cette approche requiert du capital, ajoute 12–18 mois de délais et implique la gestion de la construction.

Critères de sélection de la localisation

La proximité des ports impacte directement les coûts logistiques et les délais de transit. Pour une production orientée export, être à moins de 100 km d’un grand port peut générer des économies significatives et réduire le temps d’immobilisation des stocks.

La profondeur et le profil de la main-d’œuvre sont déterminants. L’électronique et la fabrication de précision demandent davantage de travailleurs qualifiés, ce qui favorise le Nord et son réseau d’écoles techniques et d’universités. Les biens de consommation intensifs en main-d’œuvre bénéficient du réservoir de main-d’œuvre du Sud. Regardez non seulement la disponibilité mais aussi les taux de rotation du personnel et la pression à la hausse sur les salaires.

La proximité de l’écosystème fournisseurs réduit les coûts et améliore la réactivité. Si votre produit requiert des composants ou matières spécifiques, vous implanter près des fournisseurs diminue les stocks et accélère les ajustements de production. Certaines régions ont développé des centres manufacturiers autour de secteurs spécifiques, créant des avantages naturels.

La qualité des infrastructures varie fortement. Prenez en compte l’état des routes jusqu’aux ports, la fiabilité de l’électricité, la connectivité internet et la proximité des aéroports pour les envois urgents ou les déplacements fréquents. Bien que les infrastructures s’améliorent, certains problèmes subsistent dans certaines régions et peuvent impacter les opérations.

Trouver et sélectionner des fournisseurs au Vietnam

Identifier le bon partenaire industriel exige une recherche structurée, une évaluation approfondie et des vérifications sérieuses. De ce choix dépend en grande partie la réussite ou l’échec de votre projet.

Méthodes de recherche

Les plateformes B2B comme Alibaba, Global Sources ou Made-in-China répertorient des fournisseurs vietnamiens, même si ces plateformes restent dominées par la Chine. Des annuaires spécifiques au Vietnam et les associations professionnelles offrent des recherches plus ciblées. La Chambre de commerce et d’industrie du Vietnam (VCCI) tient des bases de données de fournisseurs, et les associations sectorielles peuvent fournir des recommandations.

Les salons professionnels restent précieux pour rencontrer les usines et évaluer leurs capacités. Le Vietnam accueille régulièrement des salons manufacturiers internationaux à Hanoï et Ho Chi Minh-Ville. De grands salons régionaux à Hong Kong, Shanghai ou Bangkok présentent aussi des fabricants vietnamiens.

Les agents de sourcing et consultants basés au Vietnam apportent une expertise locale, la langue et des réseaux fournisseurs établis. De bons agents proposent la qualification d’usines, le support de négociation et des services de contrôle qualité. Leurs honoraires se situent généralement entre 5 et 10 % de la valeur de la commande, mais les économies réalisées grâce à une meilleure sélection et négociation dépassent souvent ce coût.

Les recommandations du secteur (hors concurrents directs) permettent d’identifier des fournisseurs éprouvés. Les réseaux professionnels, associations et communautés en ligne partagent fréquemment des noms d’usines. Ces références comportent une validation implicite qui réduit le risque.

Qualification initiale

Commencez par des critères simples avant d’investir dans une évaluation exhaustive. Confirmez que le fabricant produit des produits similaires ou possède des capacités pertinentes. Vérifiez sa base clients : travaille-t-il déjà avec des clients internationaux ayant des standards qualité comparables aux vôtres ? Évaluez sa capacité annoncée pour vérifier qu’il peut gérer vos volumes sans surcharge.

Demandez des informations de base : immatriculation de l’entreprise, années d’activité, taille du site, effectifs, principaux clients (références), certifications, et capacités de production. Les fabricants sérieux fourniront ces informations volontiers, même s’ils peuvent anonymiser certains clients jusqu’à un stade plus avancé des discussions.

Évaluez la qualité de la communication dès les premiers échanges. Répondent-ils de manière rapide et professionnelle ? Peuvent-ils communiquer efficacement en anglais ou dans votre langue ? Une communication médiocre en phase de prospection augure souvent de problèmes plus graves en phase de production.

Audits d’usines au Vietnam

Ne vous engagez jamais avec un fabricant sans visite d’usine. Les audits à distance ont progressé via la vidéo et les visites virtuelles, mais l’inspection physique reste le standard. Prévoyez de visiter plusieurs fournisseurs potentiels avant de trancher.

Lors des visites, évaluez : les installations physiques, l’état et le niveau des équipements, l’organisation et la propreté (souvent révélatrices de la qualité du management), l’apparence et les conditions de travail des employés, le flux de production et l’efficacité de la disposition, les systèmes de contrôle qualité et les équipements de test.

Demandez à voir la production de produits similaires si possible. Cela montre les capacités réelles plutôt que déclarées. Observez la façon dont le personnel interagit avec la direction, ce qui peut révéler le climat social et la fidélisation.

Vérifiez sur place les certifications et capacités de test. Assurez-vous que les certificats affichés sont à jour et authentiques. Demandez à voir les procédures de test et les équipements de contrôle qualité. Certaines usines revendiquent des capacités qu’elles ne possèdent pas réellement.

Contactez directement certains clients actuels pour des références. Interrogez-les sur la ponctualité des livraisons, la constance de la qualité, la communication, la gestion de problèmes et s’ils retravailleraient avec ce fabricant. Méfiez-vous des retours trop « parfaits » ou scénarisés.

Services d’audit tiers

Des organismes professionnels comme SGS, Bureau Veritas ou TÜV proposent des audits standardisés d’usine. Ces audits évaluent les systèmes de management qualité, les capacités de production, la conformité sociale et environnementale, ainsi que la stabilité financière.

Les audits de conformité sociale vérifient les conditions de travail, les salaires, les heures, et l’absence de travail des enfants ou forcé. De nombreux distributeurs et marques exigent ce type d’audit. Même si ce n’est pas obligatoire, le demander réduit le risque d’atteinte à la réputation.

Les audits de capacités techniques évaluent si l’usine peut effectivement fabriquer votre produit selon les spécifications : équipements, capacité des procédés, capacités de test matière, etc.

Structure de coûts et budgétisation

Comprendre la structure complète des coûts d’une fabrication externalisée évite les mauvaises surprises et permet une planification financière précise.

Composantes du coût

Les coûts de main-d’œuvre représentent généralement 15–30 % du coût total pour les produits très intensifs en main-d’œuvre, moins pour les fabrications plus automatisées ou très consommatrices de matières premières. Au Vietnam, tenez compte des salaires de base, des charges sociales obligatoires (environ 20 % des salaires), des majorations d’heures supplémentaires et d’augmentations annuelles moyennes de 7–10 %.

Les matières premières et composants représentent souvent 40–60 % des coûts. Les fabricants appliquent généralement une marge sur les matières qu’ils achètent (10–20 %). Comprenez si vous payez un prix rendu (CIF) plus marge ou le coût réel du fabricant. Pour les composants coûteux, envisagez un sourcing direct pour garder le contrôle et réduire la marge.

Les frais généraux couvrent le bâtiment, les utilités, l’amortissement des machines, le management et les indirects. Les usines répartissent ces coûts sur la production : comprenez leur méthode d’allocation. Les taux de frais généraux se situent souvent entre 20–40 % selon le niveau d’équipement et le taux d’utilisation.

Les coûts de contrôle qualité couvrent les inspections, tests et gestion des défauts. Prévoyez 2–5 % de la valeur de production pour le CQ, davantage pour les produits soumis à des exigences strictes.

La logistique englobe le transport de l’usine au port, la manutention et les formalités portuaires au Vietnam, le transport international, la manutention et les douanes à destination, puis le transport jusqu’à votre entrepôt. Selon le poids/volume et le mode, la logistique peut ajouter 15–30 % au coût FOB.

MOQs et séries pilotes

Les quantités minimales de commande (MOQ) varient fortement selon la complexité du produit et le procédé. Les produits simples utilisant des procédés existants peuvent avoir des MOQ de 500–1 000 unités. Les produits nécessitant des outillages spécifiques ou des réglages importants sont souvent à 3 000–10 000 unités pour justifier l’investissement de l’usine.

Négociez des quantités de séries pilotes distinctes des MOQ de production. Des pilotes de 100–500 unités permettent de valider avant de s’engager sur de gros volumes. Les usines facturent généralement un prix unitaire plus élevé sur ces pilotes, car leurs coûts fixes ne sont pas amortis, mais cet investissement évite des pertes bien plus importantes si une première production de masse est défectueuse.

Coûts cachés et analyse du coût total

Les outillages et frais de mise en place sont souvent facturés séparément du coût unitaire. Moules, matrices, gabarits, montages et équipements spéciaux peuvent aller de 5 000 à plus de 100 000 USD selon la complexité. Clarifiez si ces frais sont uniques, si vous êtes propriétaire des outils et si les outils s’usent et doivent être remplacés.

Les coûts de développement produit et d’échantillons s’accumulent vite. Plusieurs itérations, tests et certifications peuvent coûter 10 000–50 000 USD avant même la production. Budgétez-les à part.

Les coûts de défauts et reprises existent même avec un bon contrôle qualité. Prévoyez 2–5 % de taux de défaut au départ, qui diminue ensuite. Les défauts engendrent des coûts de reproduction, transport retour, destruction et service client.

Les coûts de portage de stock incluent capital immobilisé, entreposage, assurance et risques de casse ou d’obsolescence. Ils représentent souvent 15–25 % de la valeur du stock par an.

Les conditions de paiement impactent la trésorerie. Beaucoup d’usines exigent 30–50 % d’acompte et le solde à l’expédition, immobilisant du cash. Intégrez les coûts de financement si vous devez emprunter.

Conformité juridique et questions réglementaires

Mettre en place des capacités de production au Vietnam nécessite de comprendre la réglementation locale, même si la plupart des entreprises étrangères commencent en sous-traitant à des usines existantes plutôt qu’en créant leur propre entité, ce qui évite une lourde procédure d’enregistrement mais impose des contrats solides.

Le taux d’impôt sur les sociétés est de 20 %, mais des incitations peuvent le réduire à 10–15 % ou offrir des exonérations temporaires. Les entreprises de transformation pour l’export peuvent importer des matières en exonération de droits. La TVA est de 10 %, mais récupérable sur les exportations avec la bonne documentation.

Pour la protection de la PI, enregistrez vos marques auprès du NOIP avant de partager des designs (procédure 12–18 mois). La protection par brevet existe mais l’application reste difficile. Des contrats solides avec NDA complets, clauses de propriété de la PI et arbitrage à Singapour ou Hong Kong sont essentiels, car l’application des décisions de justice peut être incertaine. Utilisez des contrats bilingues précisant quelle langue prévaudra en cas de litige.

Contrats et négociation

Les contrats de fabrication doivent inclure : des spécifications techniques annexées et contraignantes (plans, BOM, standards qualité), des taux de défaut acceptables et procédures d’inspection, une grille de prix avec paliers de volume et conditions de paiement (par ex. 30 % d’acompte, 60 % à la finition, 10 % après inspection), des incoterms (FOB étant très courant), des clauses de PI explicites indiquant que vous possédez les designs, avec restrictions de production non autorisée, et un mécanisme de résolution de litiges via arbitrage (Singapour ou Hong Kong).

Étudiez les prix de marché avant de négocier. Des engagements de volume permettent de réduire les prix, mais évitez les promesses intenables. Assurez-vous que les outillages que vous financez sont bien votre propriété. Prévoyez des garanties qualité avec retenues (par ex. 10 % retenus pendant 30–90 jours), des clauses de force majeure et des clauses de résiliation claires.

Cherchez l’équilibre entre protection juridique et esprit collaboratif : des conditions trop agressives peuvent créer un climat conflictuel et nuire à la réussite à long terme.

Systèmes de contrôle qualité

Mettez en place un contrôle qualité systématique dès le début, comprenant trois étapes d’inspection : pré production (vérification des matériaux, de l’outillage et de la formation du personnel avant le lancement de la fabrication), production (inspection approfondie des premières unités et prélèvements aléatoires à des points de contrôle clés) et inspection finale (tests complets avant expédition, par exemple avec échantillonnage statistique selon les normes AQL – AQL 2.5 étant courant pour les produits de consommation).

Définissez clairement les catégories de défauts : défauts critiques (produit inutilisable/dangereux – rejet systématique), défauts majeurs (altérant fortement l’utilisation – faible tolérance) et défauts mineurs (légers défauts d’aspect – tolérance plus élevée). Privilégiez des critères mesurables, comme « surface sans rayures de plus de 5 mm », plutôt que des exigences vagues.

Les sociétés de CQ tierces (200–400 USD/jour) offrent des inspections indépendantes si vous ne pouvez pas vous déplacer. Suivez les tendances qualité au fil des séries : taux de défaut par type, etc. En cas de problème, il faut procéder à une analyse des causes profondes afin d’éviter toute récurrence grâce à l’amélioration des processus plutôt que de se contenter de corriger les symptômes.

Logistique et gestion de la chaîne d’approvisionnement

Le transport maritime est le plus économique : FCL (conteneur complet) pour les gros volumes, LCL (groupage) pour les petites quantités. Délais indicatifs : 15–20 jours vers la côte Ouest des États-Unis, 25–35 jours vers la côte Est, 20–30 jours vers l’Europe, 5–10 jours vers l’Asie. Le fret aérien coûte 5–10 fois plus cher mais livre en 3–7 jours.

FOB (Free On Board) est un incoterm très répandu : vous prenez en charge le transport dès que la marchandise est chargée à bord. Travaillez avec des transitaires expérimentés dans votre catégorie de produits pour gérer la réservation, la documentation, le dédouanement et le suivi. Assurez-vous de l’utilisation de bons codes SH (HS Codes) pour éviter des blocages douaniers.

Le délai total de livraison est souvent de 60 à 120 jours, incluant le traitement de la commande (3 à 5 jours), la production (30 à 60 jours), le traitement à l’exportation (5 à 7 jours), le transport maritime (15 à 35 jours), le dédouanement (3 à 7 jours) et le transport terrestre (1 à 5 jours). Maintenez un stock de sécurité de 30 à 60 jours et définissez des seuils de réapprovisionnement afin de passer de nouvelles commandes avant épuisement des stocks.

Erreurs fréquentes et comment les éviter

Mauvaises pratiques de communication

Erreur : se reposer sur des échanges ambigus, ne pas formaliser les accords, supposer que l’autre a compris, ou ne communiquer qu’en cas de crise.

Conséquence : accumulation de malentendus, produit final non conforme aux attentes, problèmes qui grossissent faute de signaux d’alerte.

Solution : mettez en place un rythme de communication régulier, notamment des mises à jour hebdomadaires pendant la production. Formalisez tous les accords par écrit (email, documents partagés). Demandez une confirmation explicite pour les points complexes. Construisez la relation aussi en période calme, pas uniquement en cas de problème.

Sauter l’étape de la production pilote

Erreur : passer directement à une grande série pour « gagner du temps » ou économiser le coût perçu d’un pilote.

Conséquence : découvrir des défauts ou erreurs de design après avoir produit des milliers de pièces ; les coûts de rebut et reprise dépassent largement l’économie réalisée en évitant un pilote.

Solution : faites toujours une série pilote de 100–500 unités. Testez-les en profondeur (tests de résistance, tests utilisateurs, tests de certification). Ajustez procédés et spécifications avant le passage en volume.

Contrôle qualité insuffisant

Erreur : laisser le fabricant s’auto-contrôler ou se contenter d’une inspection finale superficielle sans système qualité structuré.

Conséquence : réceptions avec des taux de défaut élevés, retours coûteux, SAV, atteinte à la réputation de marque.

Solution : mettez en place un système de CQ complet : pré-production, en cours de fabrication, et inspection finale. Faites appel à des QC tiers si nécessaire. Définissez clairement les standards et défauts. Suivez les indicateurs qualité sur les séries successives.

Délais irréalistes

Erreur : s’attendre à une production « immédiate » ou compresser les délais sans tenir compte des étapes nécessaires.

Conséquence : procédés bâclés, erreurs, problèmes qualité et communication dégradée ; des étapes critiques sont supprimées et créent des problèmes plus graves ensuite.

Solution : planifiez des délais réalistes intégrant la sélection fournisseur, l’outillage, les itérations d’échantillons, la série pilote, les certifications et le transport. Ajoutez une marge de sécurité. Lancez le processus bien avant d’avoir besoin du stock.

Dépendance excessive à un seul fournisseur

Erreur : concentrer toute la production chez un seul fabricant pour la « simplicité » ou des remises en volume.

Conséquence : vulnérabilité totale si ce fournisseur rencontre des problèmes : qualité, capacité, finances, désastre naturel… Solution : prévoyez des fournisseurs de secours même si vous ne les utilisez pas immédiatement. Pour les produits critiques, répartissez la production entre plusieurs usines. Maintenez les relations avec les alternatives et documentez bien vos processus pour pouvoir basculer si nécessaire.

Négliger les différences culturelles

Erreur : appliquer les codes de communication et de business de votre pays sans adaptation à la culture vietnamienne.

Conséquence : malentendus, relations abîmées et communication peu efficace qui impactent qualité et délais.

Solution : apprenez les bases de l’étiquette business vietnamienne. Comprenez que la confrontation directe est souvent évitée, que « oui » peut signifier « je vous ai entendu » plutôt que « j’accepte », et que la relation personnelle compte. Visitez régulièrement le Vietnam pour tisser des liens. Respectez les différences culturelles tout en maintenant vos exigences qualité et délais.

Conclusion et prochaines étapes

Le Vietnam offre des avantages très attractifs pour la fabrication externalisée : coûts compétitifs, montée en gamme des capacités, position géographique stratégique et environnement commercial favorable grâce aux accords de libre-échange. Mais la réussite exige une préparation sérieuse, une exécution structurée et un suivi continu.

Mettre en place une production réussie au Vietnam suppose un socle rigoureux : des spécifications produit parfaitement claires et une planification financière complète. Avant de lancer la production, l’entreprise doit définir chaque exigence pour éviter des ambiguïtés coûteuses, tout en budgétisant des postes souvent négligés comme l’outillage, le transport et le coût de portage des stocks. Point crucial : la propriété intellectuelle doit être sécurisée tôt via des enregistrements locaux et des contrats solides, afin de prévenir les copies et complications juridiques.

Le succès opérationnel repose ensuite sur le choix du bon partenaire et la mise en place de systèmes qualité structurés dès le premier jour. Plutôt que de se précipiter, il est essentiel d’investir du temps dans la vérification des fournisseurs et la construction de relations solides basées sur la communication et le respect mutuel. Des stratégies de mitigation des risques, comme la réalisation de séries pilotes avant la production de masse, sont indispensables pour détecter tôt les défauts et corriger les problèmes au moment où ils sont les moins coûteux.

Pour initier le processus, les acheteurs potentiels devraient se concentrer sur la finalisation de la documentation technique et la recherche approfondie de fournisseurs, en s’appuyant éventuellement sur des agents de sourcing ou des organisations comme la VCCI pour naviguer dans les spécificités locales. En suivant un chemin structuré, de la protection de la PI à la gestion logistique, les entreprises peuvent tirer parti des avantages compétitifs de la sous-traitance au Vietnam, transformant une bonne préparation en croissance durable et en capacité de production fiable.

Commencez ce parcours informé, préparé et confiant : avec la bonne approche, le Vietnam peut devenir un partenaire industriel clé au service du succès de votre entreprise.